Quelques degrés, généralement entre 4 et 6, rarement plus. C’est la température des salles de travail de la filière viande. Le niveau d’hygrométrie y est élevé, autour de 85 %. Celles et ceux en charge de désosser et de découper la viande sont endurants non seulement au froid et à l’humidité mais également à l’effort. Leur énergie n’est cependant pas sans limite. Au long cours, la pénibilité des tâches qui leurs incombent les affecte. En témoignent les troubles musculo-squelettiques (TMS) dont ils souffrent, à l’origine de 80 % des arrêts maladie prescrits. Que l’attrait pour cette profession soit très faible n’est pas une surprise. Les recruteurs se tournent vers la main-d’œuvre européenne et 60 % des postes pourvus le sont en intérim.

Assister intelligemment les gestes, alléger les charges ressenties, diminuer les efforts physiques et leurs impacts douloureux, telles sont les visées d’ExosCarne, une orthèse pensée pour réduire la pénibilité des tâches des opérateurs et plus fondamentalement, pour améliorer leurs conditions de travail.

Au stade de l’élaboration du premier prototype, l’étape initiale a consisté à évaluer les forces locales et globales qui s’exercent sur l’opérateur, notamment sur ses avant-bras et sur ses poignets, à chaque geste qu’il exécute. Un ensemble de paramètres physiologiques a été mesuré puis analysé, en collaboration avec une équipe d’ergonomes. « Sur une échelle électromagnétique de la force musculaire, nous avons obtenu des valeurs importantes de dépenses énergétiques, de fréquence cardiaque et de sollicitations musculaires » explique Alain Peyron, Directeur Général de la société ADIV.

Avec l’aide de l’Institut Pascal, laboratoire des sciences de l’ingénierie et de systèmes (Université Clermont Auvergne / CNRS), ADIV a répertorié les fabricants d’exosquelettes ainsi que les Centres de recherche dans le domaine.

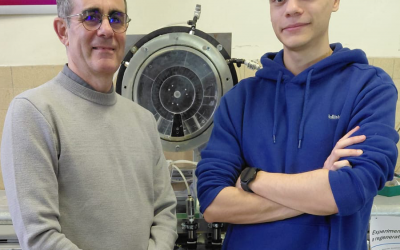

Fort de ces premiers résultats, ADIV répond en 2017 à un appel à projets dans le cadre du Plan d’investissement d’avenir en proposant le développement d’un prototype d’exosquelette en vue de diminuer la pénibilité des tâches dédiées à la filière viande ; le rôle d’ADIV étant ici d’évaluer les besoins « métiers », de réaliser des tests en industrie et de mesurer les performances. ADIV s’associe à l’équipementier LAB4i (filiale innovation du groupe Ovalt) chargé du suivi du projet, de l’évaluation des premiers indicateurs de coûts de fabrication et du développement d’un prototype. L’Institut Pascal est aussi impliqué pour la prise en charge du concept technologique et de l’étude des capteurs.

L’appel à projets est gagné. En 2019, un prototype est breveté en France puis en 2020 à l’échelle européenne.

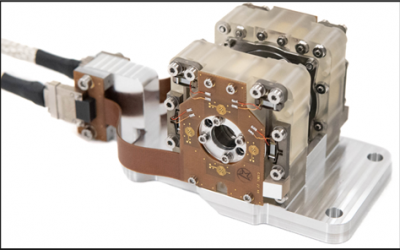

Des capteurs sont placés sur l’opérateur. Ils permettent d’anticiper l’intention de l’opérateur de sorte à ajuster le travail de l’outil en conséquence et à fournir à l’opérateur la quantité de force complémentaire dont il a besoin pour alléger sa tâche. Les déplacements sont encadrés par des règles de sécurité. Le dispositif autour de l’opérateur prévoit l’utilisation des éléments électriques et pneumatiques nécessaires au contrôle d’un bras multidirectionnel. Plusieurs tailles d’exosquelettes sont prévues pour correspondre au mieux à la morphologie de chaque utilisateur. En plastique thermoformé, les exosquelettes sont extrêmement fins et très légers. Ils seront probablement produits, à terme, par des imprimantes 3D.

Lab4i, filiale du groupe Ovalt, poursuit les travaux de développement industriel à travers un programme de RDI financé par la région Bretagne. Des observations sont actuellement menées pour s’assurer que le port d’un exosquelette n’induirait pas des problèmes musculaires ou ergonomiques. Entre aussi en jeu la question de l’acceptabilité de l’exosquelette par l’opérateur ; d’une part, le porter mais aussi modifier ses habitudes de travail en conséquence. Une formation est prévue pour accompagner chaque utilisateur à ces changements. Les industries aéronautique, automobile, mécanique, ainsi que le secteur militaire sont d’ores et déjà grands utilisateurs d’exosquelettes. Pour la filière viande, c’est une nouveauté. « L’innovation se place surtout sur l’ensemble du contrôle-commande de l’outil et sur sa conception mécanique » précise Mathieu Gréau, chargé innovation LAB4i chez Ovalt.

Aujourd’hui LAB4i teste le prototype sur le marché et prépare son industrialisation. Le composant le plus fragile reste le capteur et son fonctionnement en milieu humide. Se pose la question de l’hygiène sanitaire en milieu agroalimentaire pour satisfaire aux normes de nettoyage de l’orthèse, sans détérioration des capteurs. Une solution de nettoyage et un protocole devront être proposés pour apporter la preuve de la parfaite nettoyabilité et désinfection du matériel selon des critères microbiologiques bien identifiés. Il s’agit de répondre aux exigences de la norme HACCP (Hasard Analysis Critical Control Point).

La commercialisation d’ExosCarne est prévue au second semestre 2023. Le produit offrira plusieurs gammes en fonction de l’usage (traçages simples, mouvements multidirectionnels, travail sur tapis ou à la verticale). Le client bénéficiera d’une maintenance à distance et sur site.

ExosCarne ambitionne de réduire de 30 à 40 % les TMS dans l’industrie, sur le marché européen. En France, avec 96 082 personnes en équivalent temps plein en 2019, l’industrie de la viande est la première industrie alimentaire. 2 000 opérateurs pourraient être équipés d’exosquelettes. A terme, l’idée serait d’enregistrer les données relatives aux tâches effectuées par les opérateurs pour ajuster encore mieux l’aide qui lui est apportée et éventuellement proposer une réorganisation de son travail en fonction de son état de fatigue au cours de la journée.